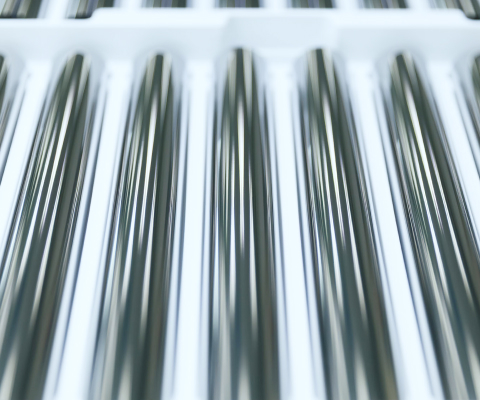

国内OA機器用金属製シームレス

パイプで

トップシェアの部品製造

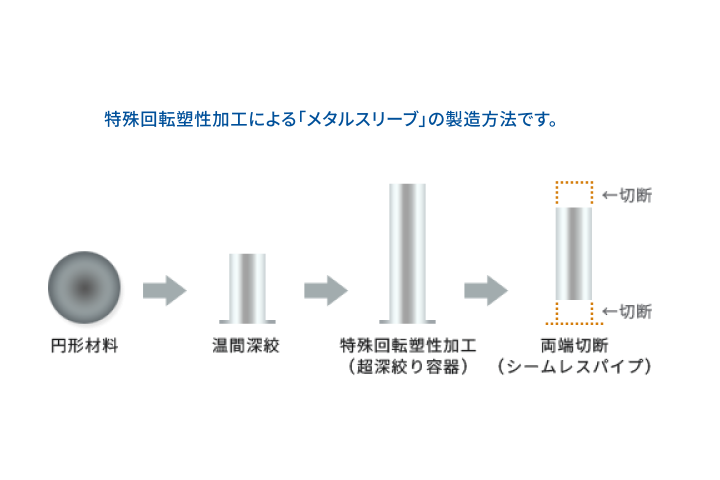

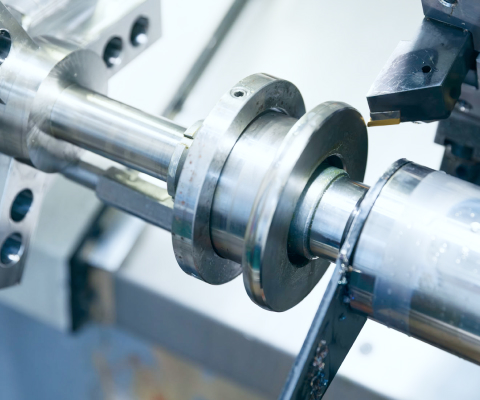

メタルスリーブ分野では独自に開発した10μmの超薄肉金属シームレスパイプ「メタルスリーブ※」の活用により、さまざまな部品を製造しています。

特にOA機器分野で定着ローラや加熱ローラで採用され、国内OA機器用金属製シームレスパイプでトップシェアを獲得。近年はOA機器部品・電機機器に限らず、自動車部品、 航空機部品、医療機器部品、モータ、電池、電子部品など、高精度と高強度が求められる分野でも注目されています。

今後は、さらに、環境産業や医療産業においても、その有用性をアピールし、独自の技術で確かな価値を提供します。

メタルスリーブは金属塑性加工技術を結集した遠藤製作所固有の技術です。